生産性向上への挑戦 、稼働分析で判明した新たな課題。

自動化システム導入、振動切削導入ストーリー。

三共静岡製作所様は、生産性向上のために自動化システムを導入されました。

この自動化システム導入により、10%ほど生産性向上を達成されましたが更なる生産性の向上をご希望でした。

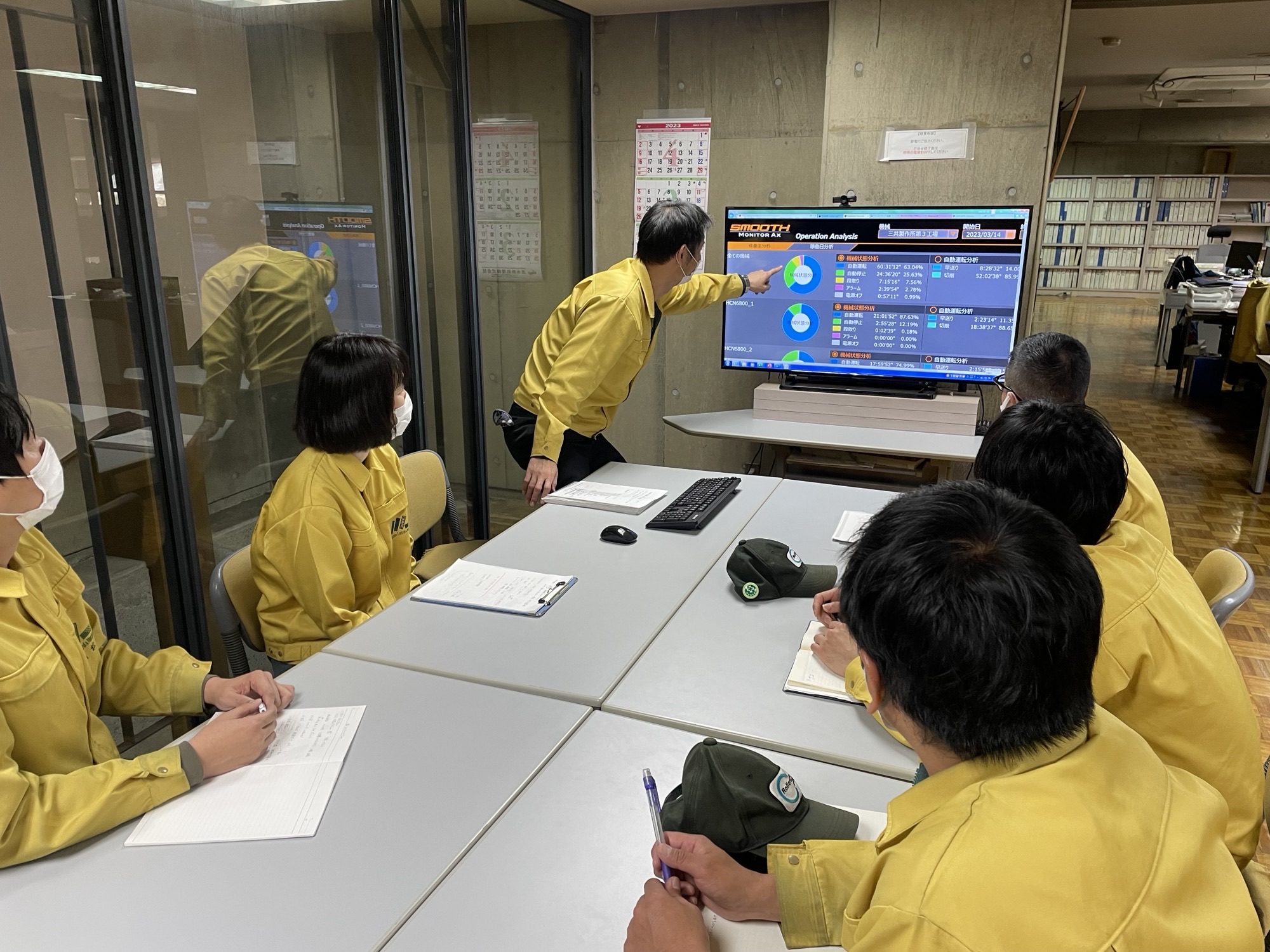

稼働監視・分析ソフトウェア「Smooth Monitor AX」で分析したところ、切粉除去作業のための機械のチョコ停が頻発しており、

稼働率向上への課題が浮き彫りになりました。

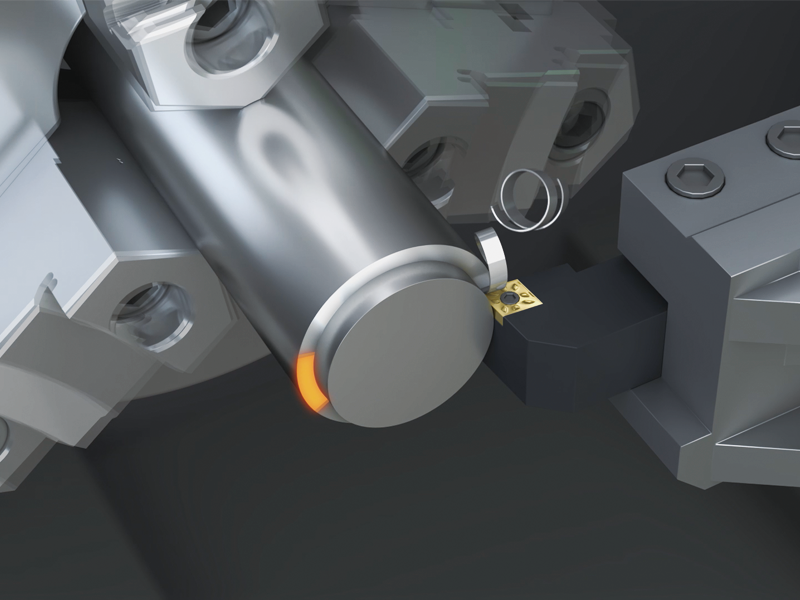

工具形状やインサートのコーティングの変更、高圧クーラントによる処理などさまざまな対策を講じましたが、切粉を分断する有効策が見つかりませんでした。

そんな中、CNC装置マザトロールの振動切削機能を導入することで状況は一変します。

・製造現場の生産性向上の取り組み紹介・問題提起者:静岡製造本部 八木 本部長

・問題解決への取り組み・ボトルネックのご説明:部品製造事業部 東 部長

・オペレータ・現場目線からの評価・コメント:加工改善課 小林 マネージャ・落合 様

上記の方より、自動化導入の背景や振動切削導入の効果を伺います。