近畿工業株式会社様は旋盤やマシニングセンタを活用し、理容室や歯科医院などで使用されている昇降椅子の油圧シリンダーなどの部品を製造されています。以前は1,000~5,000ロットほどの量産がメインでしたが、2000年から多品種少量生産へ移行されました。

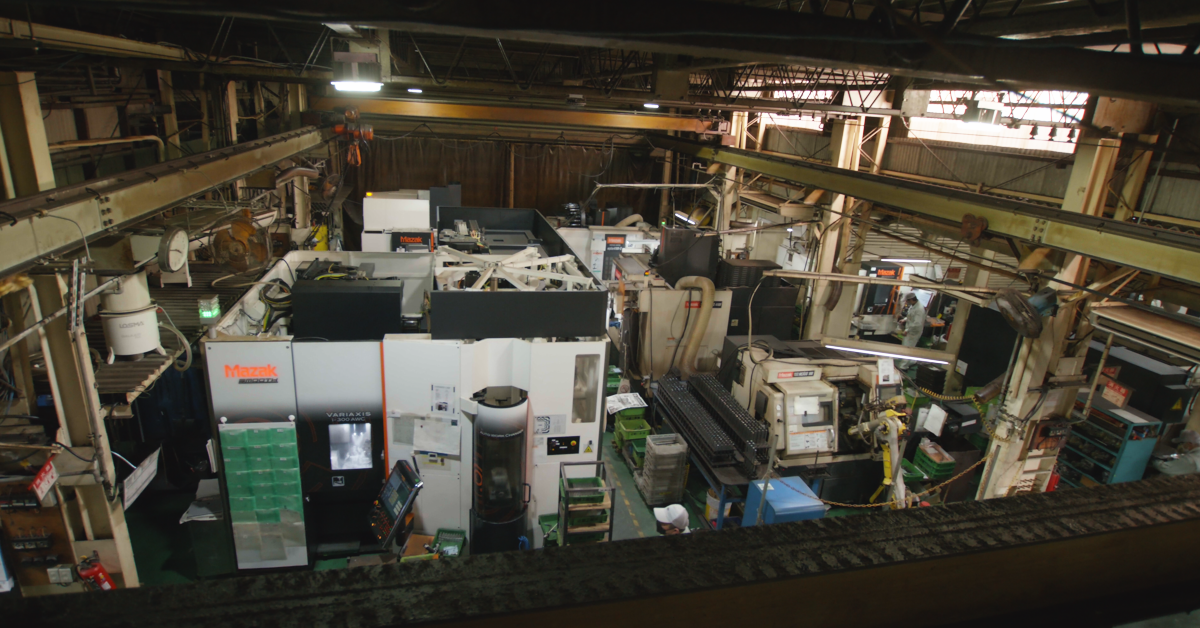

マザックとは40年来のお付き合いがあり、世代を超えてマザックの機械を導入いただいております。現在では複合加工機・CNC旋盤・マシニングセンタ合わせて計17台を保有されています。

今回は多品種少量生産に切り替えたきっかけやマザックの機械を導入した背景と導入後の変化、今後の挑戦についてお話を伺っていきます。

「形作り」ではなく「モノ作り」に切り替える必要性を強く感じた。

はじめにロット生産メインから多品種少量生産に切り替えたきっかけを教えていただけますか?

きっかけは2000年に1ヶ月半かけて訪問した4ヵ国視察(中国、韓国、タイ、ベトナム)でした。

元々、数千個単位の仕事を繰り返すことに疑問を感じていたのです。

同じものだけを毎年コストダウンに励み、大量に作っていたのですが、どれだけ頑張っても「もっとコストダウンしてほしい」と言われ、翌年は同じものをさらに安い金額で大量に作る…。

そんな気持ちの中で4ヵ国の現場を見たとき「同じ品物を大量に作るのは、彼らの方が一枚も二枚も上手だ」と痛感しました。

大量生産だけをやっていても面白くないどころか、同じ土俵では彼らに勝てないと気づいたのです。

仕事の意義を考え直してみたと。

はい。ただ同時に「彼ら(4ヵ国)は形を作っているが、モノは作っていない」という感覚があり、モノ作りに関しては日本にアドバンテージがあると考えました。

それで帰国するなり、これまでの1つのものを大量に作るロット生産から「多品種少量生産に切り替えるぞ」と移行を推し進めました。

多品種少量生産へ移行、「人材」と「人手」の違いを強く意識。

ロット生産から多品種少量生産に移行してみていかがでしたか?

正直な話、移行してからの2期は大赤字になりました。最初は慣れていないので仕方がないとか自分の中でいろいろと理由を作っていましたが、なかなか業績が良くならず、これはいよいよ駄目だ、何か根本的に問題があるはずだと見直すことになりました。

最終的に行き着いたのが「ロット生産」と「多品種少量生産」の仕事の違い、求められる「人材」と「人手」の違いです。

具体的にはどのような違いがあったのでしょうか?

大きなロットで数千個生産となると、一度段取りを組んで機械にセットアップすれば、1週間という長い期間で仕事は進みます。決まった種類のワークに対して機械のセットアップができて、機械加工が終わったタイミングでワークの交換をするという単純作業ができる「人手」があれば問題ありませんでした。

これが多品種少量になると段取りを考え、機械をセットアップするのに時間がかかります。それに取り組んでいる間にも、先にセットアップして加工を始めた機械が加工を完了してしまいます。少量生産だから加工時間の方が短く、結果として複数の機械を同時に稼働させるのが難しいわけです。

一度セットアップすれば手離れできたものが、作業の合間に加工が終わってしまう状態になったと。

そういうことですね。ひとつの機械のセットアップをしている間に、他の機械がどんどん停まって生産性が落ちてしまいました。この時に私たちは多品種少量生産でも機械を効果的に動かせるように様々な種類の段取り・機械のセットアップができる「人材育成」に力を入れてこなかったことに気づきました。

これを改善するために12人の会社にも関わらず、一気に6人採用しました。大量採用した理由は人材育成に時間をかけ、「しっかり教えるために仕事がない人を作らないと駄目だ」と考えたからです。

幸いにも、採用した方々は半年から1年後には戦力になってくれました。その時に大活躍だったのが対話式で加工プログラムが作れるマザトロールです。専門家がいなくても対話しながら作れることで教育が捗りました。

この時に人材育成に注力して戦力を整えたため、2008年のリーマンショック時も大きな影響を受けることなく乗り越えられました。

「こうしてほしい」「こうだったらいいのに」を叶えてくれるマザックの機械。

2019年に設備投資としてTA(TURN ASSIST)やVARIAXIS i-300 AWC という自動化システムを導入されたのは、どのような背景があるのでしょうか?

まずTA(TURN ASSIST)の話になります。私たちは元々他社製のローダ や多関節の産業ロボットを活用していました。しかしローダのセットアップは簡単ですが、作業の自由度は低い。逆に多関節ロボットの作業の自由度は高いのですが、セットアップが難しかったのです。

そこで「ローダのセットアップの簡単さと多関節ロボットの自由度の高さを組み合わせた機械がほしい」と考えていたのですが、ある時マザックの展示会に参加したらまさにこの簡単さと自由度を両立したTAが展示されていました。

当時、国内販売は未定でしたが「絶対買うので発売の日程が分かったら連絡してほしい」と一目惚れで事前予約しましたね。

実際にTAを導入された感想はいかがでしょうか?

導入したあともすぐさま即戦力化に成功し、生産効率をあげてくれる機械です。

アルバイトの子に「ちょっと機械を回しておいて」と頼む感覚で簡単に扱うことが出来ます。

私はロボットにできる仕事はどんどんロボットにまかせて、その間に人間はクリエイティブなことを考えたり、新しいことに挑んだりすればいいと思っています。この思いを叶えてくれたのが簡単さと自由度を両立したマザックのTAですね。

続いてVARIAXISのお話を伺えますか?

マシニングセンタは旋盤と異なりロボットを取り付けるのが難しいです。立形マシニングセンタの稼働時間は毎月80時間を超えないくらいの状態が続いていました。納得できるよい方法が見つからず、どうしてもマンパワーに頼るしかありませんでした。試行錯誤している中、マザックのVARIAXIS i-300 AWC は非常にコンパクトな面積の中に32個のワークストッカの脱着を繰り返す作業が実現可能だと知り、まさに欲しいマシンだったので導入しました。

これによって夜中でも作業を進めることが可能となり「誰も見ていないけど作業が終わる」という環境を作れるようになりました。おかげでマシニングセンタの負荷を減らすことができ、導入前よりも多品種対応ができています。

理想の実現にVARIAXISが一役買ってくれたと。

そうですね、導入当初は治具をどう作ればいいのかとても頭を悩ませましたし、うまく稼働させられるか不安も大きかったのです。ちょうどこの壁にぶつかっている時に新型コロナが流行りまして、私たちは「せっかくコロナ」を合言葉に、仕事ができない時間に改善方法をみんなで考えました。現在では月間稼働時間は300時間を超えて、製品の加工時間でコンスタントに成果を出せるようになりました。

夜中に自動化できる環境を作れたということが大きかったですね。ただ目標は毎月400時間以上なので、まだまだ改善していくべき部分もあります。

VARIAXISで流れが良くなったこともあり、他の立形マシニングセンタの稼働時間の向上に取り組んだのです。その成果もあって最近ではマシニングセンタの稼働時間は月100時間を超えています。

マザックは営業も含めて機械を売る人ではなく、モノ作りが好きな人たち

長年お付き合いしている目線でマザックの印象とは?

大きくは2つあります。

ひとつめがマザックはアイデア企業だな、ということ。

例えば、誰でもプログラムが組める時代ではなかった時に誰でもプログラムが組めるように業界に先駆けて対話式のマザトロールプログラムを作ったり、本当は人がやらないといけない作業を代わりにできるワーク搬送・排出ができるロボットを開発してみたり。

言われたから作るのではなく、みんな(世の中)が求めているものを感じ取って作られているなと思います。あとアタッチメント開発も優秀で「こうくるか」と驚かされることも多いですね。

ふたつめが営業の人も含めてモノ作りが好きな人たちが集まっている、ということ。機械を作って売る企業だから機械を売るのが仕事だと思いますが「売るだけの人」という感じはありません。

自分たちの機械が好きで、自分たちの機械によって困りごとを解消したい。そういう気持ちを感じます。そこが我々近畿工業と似ていますね。

どんな社会になるかを想像してモノ作りをしていく

最後に御社の今後の挑戦について教えてください。

今回のコロナ禍で誰が経済を動かしているのか見つめ直したときに、ひとりひとりの困りごとを解消しようという動きから仕事が生まれ、経済が動いていくと思いました。

これからどんな社会を作ろうと人は動くのか、ということに想像を巡らせてみて、その中で自分たちはモノ作り企業としてどういうお手伝いができるのか、今一生懸命アンテナを張っています。

人手に頼る仕事は全部ロボットにして、空いた時間で「この社会でどういう困りごとがあるのか」「自分たちのモノ作りでどう解消できるのか」といったクリエイティブなことを考えて実行していきたいですね。