機械に教える時間やコストが無駄になってしまうと。

そうです。難色を示していたら、「いや、マザックのロボットはティーチングレスですよ。今までの機械と同じインターフェースで加工条件を入力すれば、あとは指示に従ってワークを並べるだけ。コントローラーでティーチングする必要なんてありません」と力説してくれました。

最初はちょっと疑っていたのですが、多品種少量生産の中小企業でスキルがなくてもロボット化できるなら、こんなに素晴らしいことはないと導入を決めました。

イノベーティブなQCD向上と働き方を

多品種少量でも容易な自動化

生産性は4倍以上に

イノベーティブなQCD向上と働き方を

多品種少量でも容易な自動化

生産性は4倍以上に

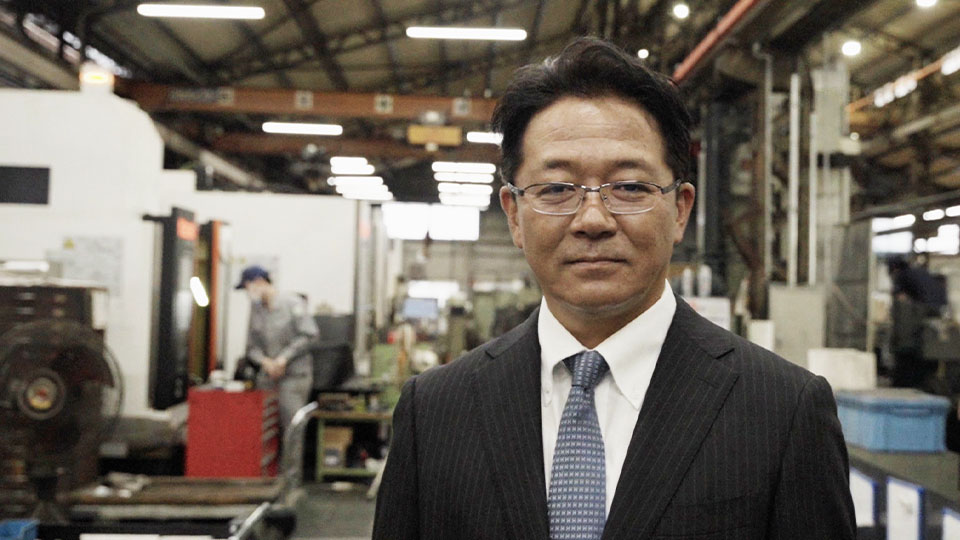

大宮精機株式会社様は産業用機械の装置メーカーで、電線を作る機械や医療用のカテーテルガイドワイヤーの表面処理をする産業用機械を製造されています。

部品加工に関しては、同じワークを100個、1000個と大量に加工するのではなく、様々なワークを5個、10個と加工するいわゆる多品種少量生産を行われています。

効率化のために自動化を推し進める際、多品種少量ではロボットによる自動化にはティーチングが大きな課題と感じられていました。

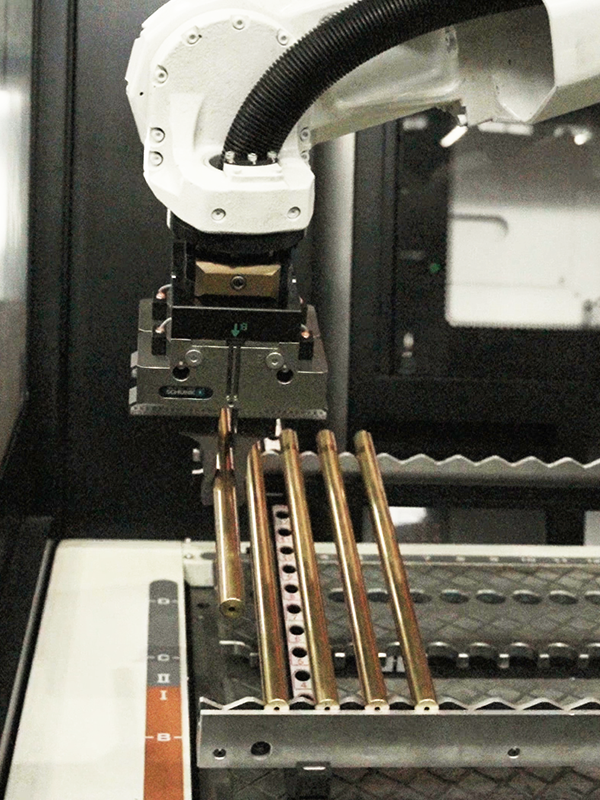

その課題を解決し、自動化を実現する手段としてTA(TURN ASSIST)・MA(MILL ASSIST)を導入いただきました。

今回は導入の背景や導入後の変化、今後の挑戦についてお話を伺っていきます。

代表取締役:金子 建太郎

創立:昭和14年12月18日

事業内容

・電線製造機械及び関連機器の

設計・製作・販売

・医療用チューブ製造設備及び関連機器の

設計・製作・販売

マザックのTA・MAを見たのはドイツで行われた工作機械の展示会EMO(エモ)ショーでした。その場でマザックに「大宮精機さんもロボット化(自動化)しなきゃダメだよ」と言われたのです。ですが弊社としては「多品種少量を扱う中小企業にとってロボットの導入は、ティーチングに壁がある」とお伝えしました。

というのも多品種少量だとロボットにティーチングしている時間で、2から3個のワークの加工なんて終わってしまうのです。教える(設定する)時間がもったいないわけですね。

そうです。難色を示していたら、「いや、マザックのロボットはティーチングレスですよ。今までの機械と同じインターフェースで加工条件を入力すれば、あとは指示に従ってワークを並べるだけ。コントローラーでティーチングする必要なんてありません」と力説してくれました。

最初はちょっと疑っていたのですが、多品種少量生産の中小企業でスキルがなくてもロボット化できるなら、こんなに素晴らしいことはないと導入を決めました。

TA・MAは本当にティーチングレスで、ロボットティーチング時間がほぼゼロで、飛躍的に生産性が向上しました。多品種少量生産でもこんな簡単にロボットによる自動化ができるのかと、画期的な技術の進歩を感じました。

例えば社員が機械を操作する場合、基本的には8時間の労働時間分しか動かせません。正確には休憩時間や他の作業もあるため、ひとつの機械を作業する時間はもっと少ない。

その点TA・MAは最初の段取りを終えれば、24時間稼働します。単純に機械の稼働時間、生産性は自動化前の3倍ですね。しかも社員はこれまで機械についていた時間を他の作業に回せるため、実質的な生産性は4倍以上とも言えます。

今弊社ではTA・MAをマザックのINTEGREXとVCNに連動し、1台ずつ導入しています。さらにTA・MAと機械が連動したシステムをもう1台ずつ追加で導入する予定です。それだけ生産性が向上しており、追加することでもっと売上をあげよう、外注していた作業も内製していこうと考えています。

またマザックの機械で加工できるワークは幅広く、製品や販売のバリエーションを増やしたり、新しい分野の製品に挑戦したり、イノベーティブであり続けることを意識していますね。

今後ますます進んでいく少子化問題、人手不足といった課題も、ロボットによる自動化・効率化によって適応し、社員が気持ちよく働ける環境を保つ努力を続けていきます。

弊社も挑戦し続けていくので、マザックの今後の進化、新しいソリューションに期待しています。共に歩んでいきましょう。