株式会社パパス様は1970年の設立以来、50年以上も多岐にわたる金属加工を営んでいる総合金属加工会社です。 へら絞りおよびステンレスのプレス絞り、汎用機による機械加工からはじまり、最先端技術を積極的に導入することで、機械加工・金型設計・溶接・切断・組立 など幅広く事業を拡大されました。

積極的な設備投資を行う中で、マザックの機械を選ばれた理由や導入後の変化、今後の挑戦についてお話を伺っていきます。

加工領域を拡大、金型内製化と試作需要に対応。

レーザ加工機、他多数の機械を導入されたきっかけを教えていただけますか?

お客様のニーズに応えるために積極的な設備投資を行っております。

中でもステンレスの絞り加工は金型製作が難しく、外注化できないという悩みがありました。そこで金型を内製化する部門を立ち上げ、マザックのCNC旋盤・マシニングセンタを導入したのです。

また2000年代に入ると製品のライフサイクルが早まりました。これに伴って試作の需要が増し、同時に量産ラインの短期立ち上げも求められるようになりました。

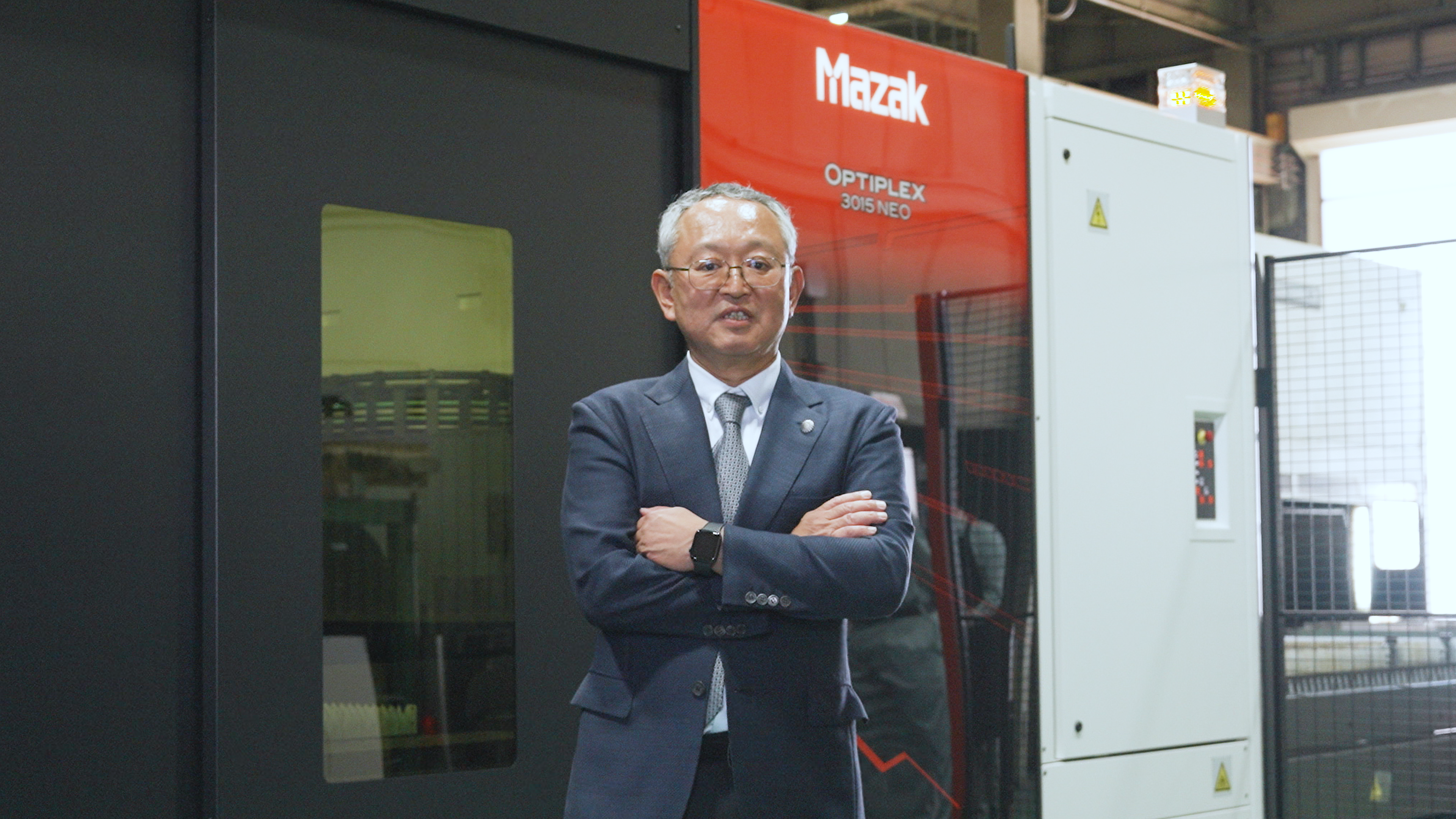

需要に応える体制を実現するため、2003年に相模原工場を開業したタイミングで、任意形状の切断ができるマザックのレーザ加工機を導入し、これによって加工領域が大きく広がりました。

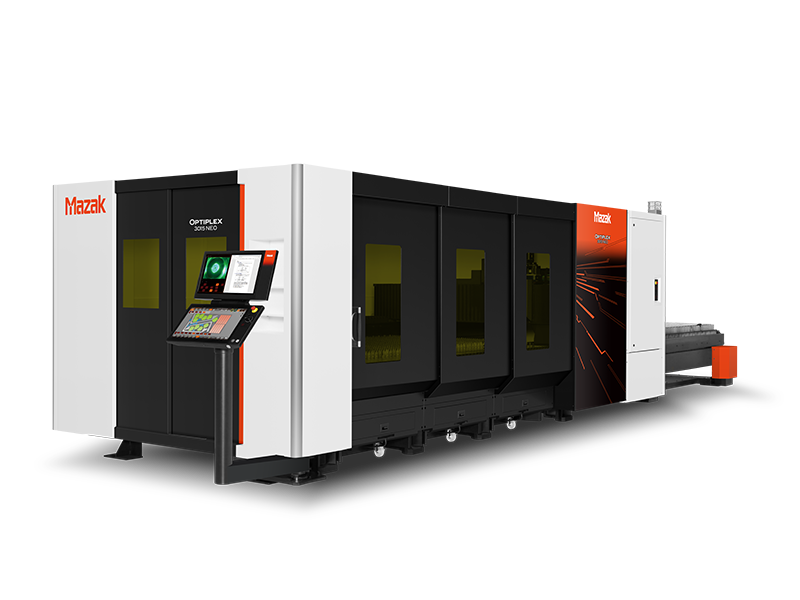

その後も複数台のレーザ加工機を導入し、2023年には最新機種のOPTIPLEX 3015 NEOを導入しました。

どのような点を評価され、レーザ加工機を増設されたのでしょうか?

最初に導入した SUPER TURBO-X 48 Mk Ⅱ が対話式のプレスモードを備えていて非常に使いやすかった点が挙げられます。私たちは金型や試作が多く、現場でシムプレート(シムスペーサ)を作ることが少なくありません。

元々はCADを通してプログラムを作っていましたが、対話式だとその工程をカットしてレーザ加工機内で完結できます。更に対話式で簡単に加工ができるので、新入社員も即戦力になりますね。

単純に性能が良い点も挙げられます。テーブルの端でも真ん中でも切れ味が変わらないため、高品質な加工が可能です。

加工時間の激減と効率化によるコストダウン。

OPTIPLEX 3015 NEO は他のレーザ加工機 と比べるといかがでしょうか?

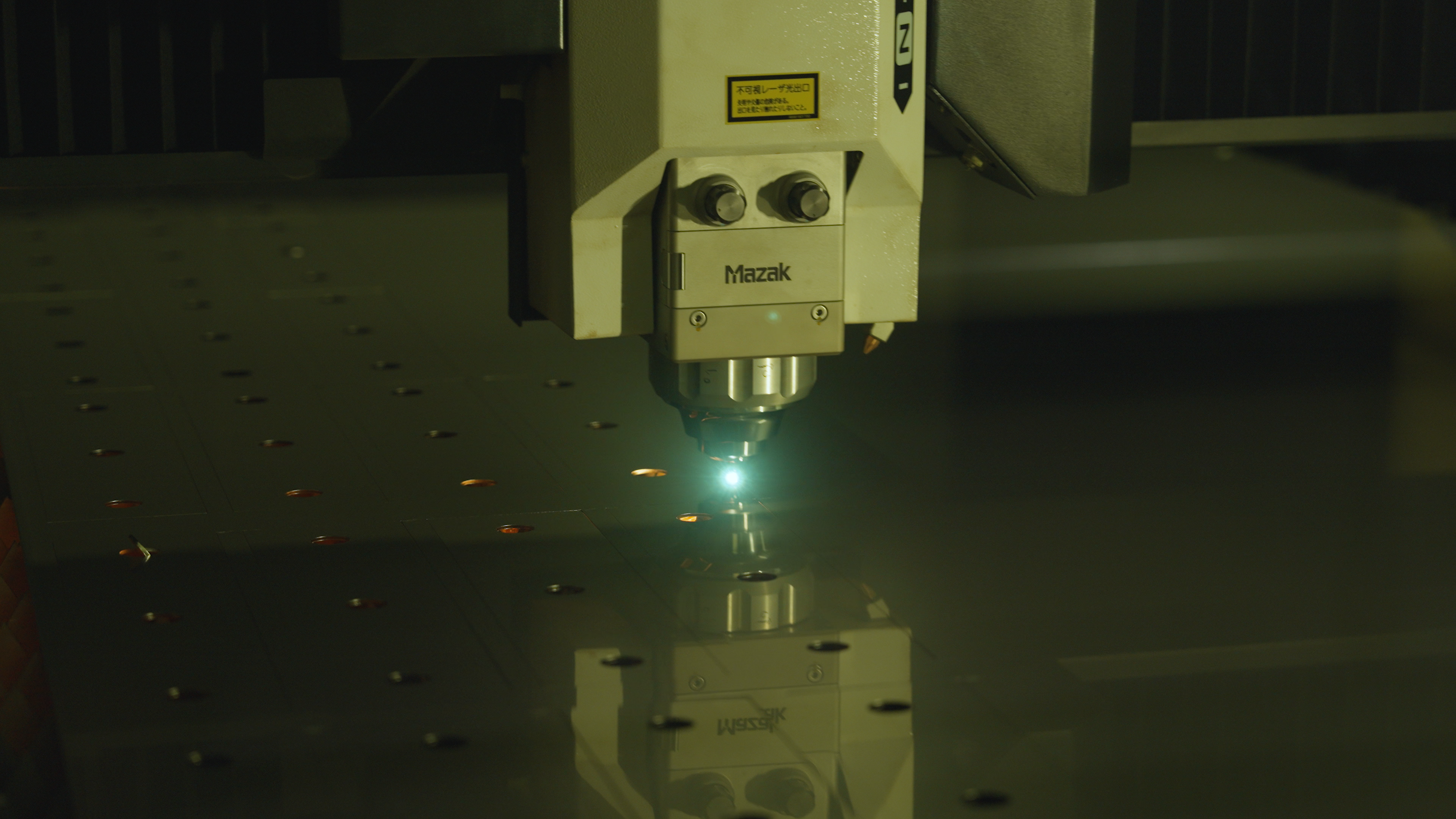

従来のCO₂レーザ加工機で1時間ほどかかっていた加工をファイバーレーザ加工機のOPTIPLEX 3015 NEO では15分で完了でき、加工時間が激減しました。あまりに早く完了するのでシートの着脱を行うのが忙しいくらいですね。

機能性でいうと、フォーカス径が細いのでピン角が出るようになったのが驚きでした。これまでは鋭角の先端が溶けやすく、寸法が出ない時もありましたが、OPTIPLEX 3015 NEO では寸法がしっかり出るようになり、品質が向上しています。

パレットチェンジャタイプは、はじめてで 使い勝手に不安がありましたが、加工中に次の段取りができるので、効率がとてもいいです。

また、機械側面ドア(ワイドオープンドア部分)が大きく開くことによって接近性が良く、段取り時の操作性が非常に良いですね。

その他に改善された詳細を教えていただけますか?

弊社の加工は主にステンレスで 、毎月かなりの量の窒素ガスを消費しています。効率化によってこの窒素ガスの使用量が大幅に減りました。OPTIPLEX 3015 NEO 導入前は1ヵ月で4,000立米だったものが、2,600立米にも減っているのです。

窒素ガスも決して安価ではないため使用量削減でコストダウンにもなりました。

故障が少なくサポートも迅速、長く使っていく上で安心感。

マザック製品の率直な意見をお聞かせください。

マザック製品は剛性が高くて故障が少ない印象ですね。大きな地震の時も、何のメンテナンスもせずそのまま使えたくらいです。

もちろん機械なので壊れるときは壊れますが、その際もサポートセンタに連絡すれば迅速に対応してもらえるので、安心して長く使っていけるのが良いですね。

レーザ加工機に限らずCNC旋盤・マシニングセンタも問題なく長く使えています。

「加工技術の伝承」と「加工領域の拡大」へ。

この2軸を推進 し、社会や人々の暮らしに貢献する企業へ。

最後に御社の今後の挑戦について教えてください。

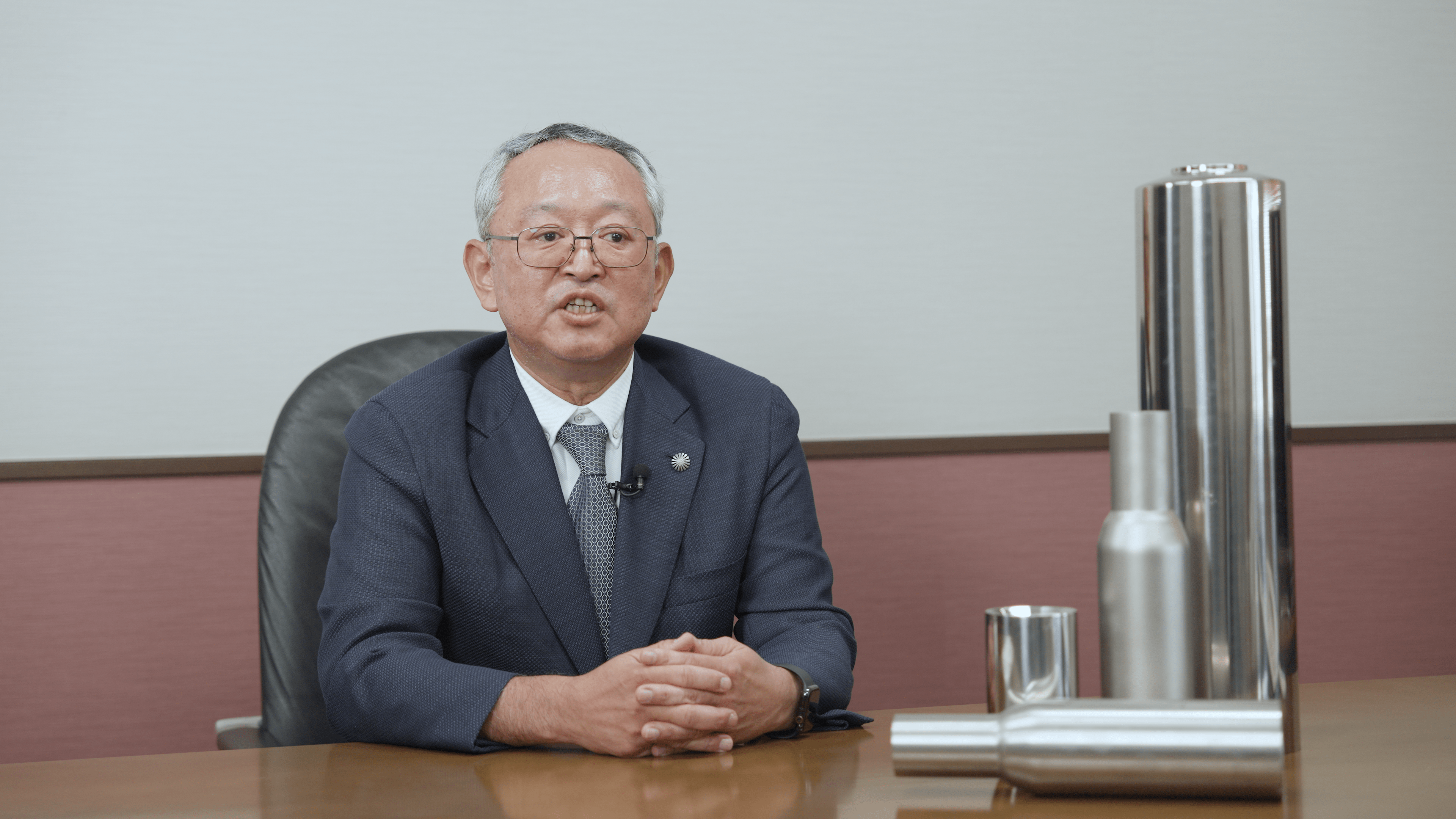

弊社は50年以上、金属加工業を営んでおり人々の暮らしを支えてきました。その歴史の中で培ってきた金属加工技術を次の世代に継承していくことを大切にしています。

何を作りたいかではなく、何でも作れるようになる。作るために必要な技術や最新の設備には積極的に投資し、加工領域を広げていく。

この2軸を推進し「人とマシンの一体感をもって製品を作る」ことで、さらに社会や人々の暮らしにお役に立てるよう挑戦していきます。