株式会社エスケイメカニクス様は半導体事業・液晶事業・業務用印刷機などさまざまな分野にわたって金属加工を行っています。同社は、手のひらサイズの小型から3m角の大型まで多様なサイズの技術力を持っており、総合的な対応力と高精度加工を強みとされています。

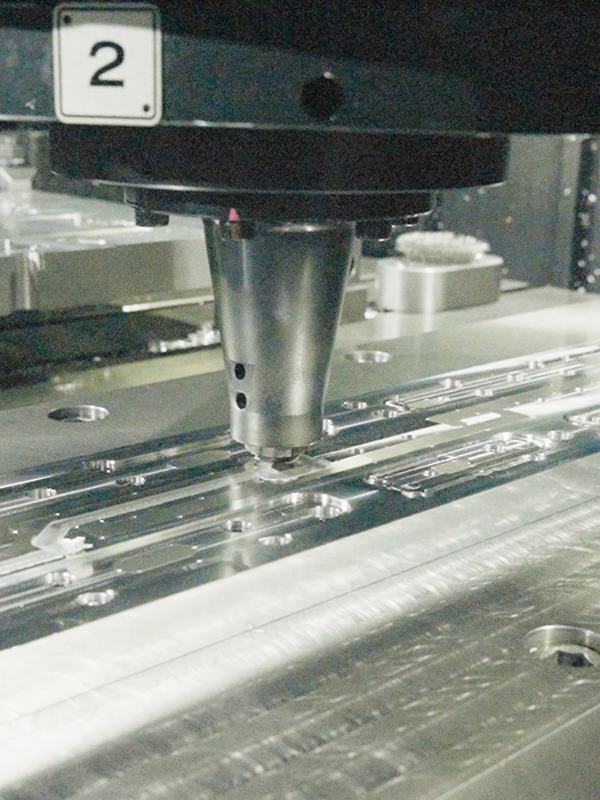

顧客要望に応えるために、協力会社さんにお願いする外注する必要もあり、より柔軟に対応すべく内製化したいという想いから、FSW(摩擦攪拌接合)技術を搭載した門形マシニングセンタを導入。

今回は導入の背景や導入後の変化、今後の挑戦についてお話を伺っていきます。

プログラマー不要の対話式プログラミングマザトロールこそ、私たちの求めるもの。

最初にマザックの機械を導入したきっかけをお話いただけますか?

機械を導入したきっかけはマザトロールがノーコードの対話式プログラミングだったことですね。

本来ならプログラムにGコードを用いるため、プログラミングが複雑で、知識のあるプログラマーが必要になります。ところがマザトロールプログラムは図面を見ながら、機械と対話するだけでサクサクとプログラムが組めます。

プログラマーを必要とせず導入できる点が弊社の求めるものにぴったりで導入に至りました。それ以来、マザックの機械は数十台使用しております。

御社では日本に限らず、ベトナムの工場でも導入いただいていますよね。

はい、弊社で雇用していたベトナムの実習生が「日本でやっていた技術が母国ベトナムにはまだないので、ぜひ技術を継承したい」と熱く語ってくれたのです。

話を聞いた会長はすぐベトナムへ出張に行きました。たった2週間の滞在中にレンタル工場を契約して「ベトナムでも(生産を)やるぞ」と決めて帰ってきたのが、ベトナム進出のはじまりですね。

もう進出して10年になります。

マザックの機械は剛性や加工性、使いやすさ、どれをとっても本当に一流なので海外でもぜひ導入したいと思いました。

海外拠点だとサポート体制が不安なのですが、マザックはベトナムにも、サポート拠点があり、日本と同様にサポートをいただき、問題なく稼働できています。

コスト削減はもちろん、客先提案の幅が広がったことも喜ばしい。

直近では FSWを搭載した門形マシニングセンタを導入され、コスト削減に成功したと伺っています。導入の経緯を教えてください。

これまでは、ある部品の加工は電子ビーム溶接(EBW)を用いていたのですが、協力会社さんに外注し溶接を依頼することになります。

従来の技術ですと、一度に30枚や40枚溶接するため、非常にコストがかかっていたのですが、マザックのFSW技術を導入することにより、溶接工程を内製化でき、1枚あたり30%程度のコストを削減できたのです。

より高精度な加工とコスト削減につながり、お客様のご要望にも応えられました。

30%は大きな削減ですね。またコスト削減以外にも大きな変化があったとか。

コスト削減も嬉しいのですが、お客様への提案の幅が広がったことも嬉しい変化です。

私たちの仕事は図面をいただいて製作するのが、一般的な流れです。

自社でFSW技術を持つことにより、「図面の提案」からできるようになりました。いわゆる「デザイン・イン」と呼ばれるものです。「この加工なら、こうやってコストを落とせます」「この部品はこういう形状でもできると思います」といった提案が可能になりました。

弊社の営業は長く加工を経験しているので、技術があれば業種を問わずこういった幅広い提案ができるのです。あるお客様とは、製品を作るにあたって、開発検討のスタート段階から参加し、製造に携わるということもできています。

単に作れるものが増えただけではなく、提案の手段にもなっているということですね。

加工のコストを下げられること、お客様と会話しながらそのことが提案できることは、弊社とお客様、互いにメリットがあってWin-Winの関係になれます。

最後に御社の今後の挑戦について教えてください。

今後は国内外に限らず、どんどんマザックの機械を導入してチャレンジしていきたいですね。

例えば現状では国内からベトナムに発注し、ベトナム工場で生産したものを日本に送り返すという流れがほとんど。ただ少しずつベトナムもお客様を通じて個別に仕事をもらえるような形もできており、今後は海外、国内という形で独立していくことが、これからの時代で生き残るために重要と感じています。

そうなった時、頼りになるのがマザックですね。国内外問わずサポート体制がしっかりしていて、絶対的な安心感があります。ぜひこれからもたくさんの良い機械を作ってください。